公司名称:深圳中翔检测技术有限公司www.zhongxiangjc.com

样品失效背景信息收集:

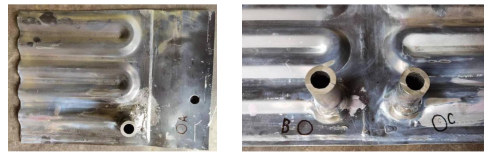

客户油路板(热板):是由两块不锈钢板焊接而成,底板厚度2.6mm(平面板),面板是2.0mm厚的凹槽板,两块板通过压力电阻焊焊接在一起,形成流道,热板上焊接了6个无缝碳钢接管;工作过程中,流道内有200℃以上的导热油流动;导热板工作了半年多后,客户发现在碳钢与不锈钢连接处发生泄漏,客户希望通过分析后能找到导致油泄漏的原因。热板图片如下图所示:

客户热板图片

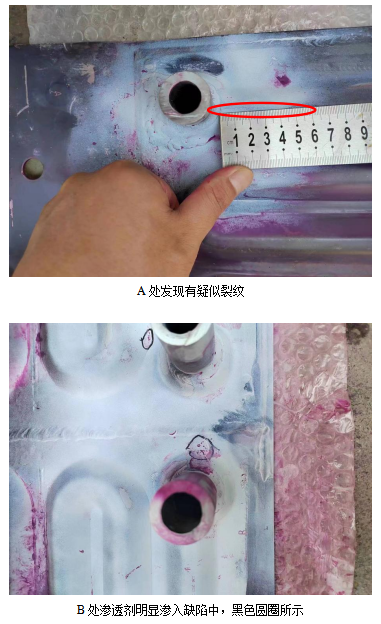

客户将导热板有油泄露之处切割成2块,送实验室进行检测分析。样品图片如下:对漏油处的样品标

为A、B、C, 经过确认客户对A泄露处进行过补焊。

1.宏观检查

1.1缺陷目视

对漏油处进行进行渗透检测,以便找到漏油缺口(缺陷),渗透测试图片如下:

1.2缺陷体式显微镜检查

进一步确认缺陷的形态:如是否为裂纹或孔洞;经确认A为表面黑色层,不是裂纹;B处和C处应为孔洞缺陷。

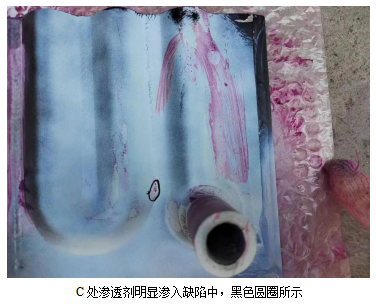

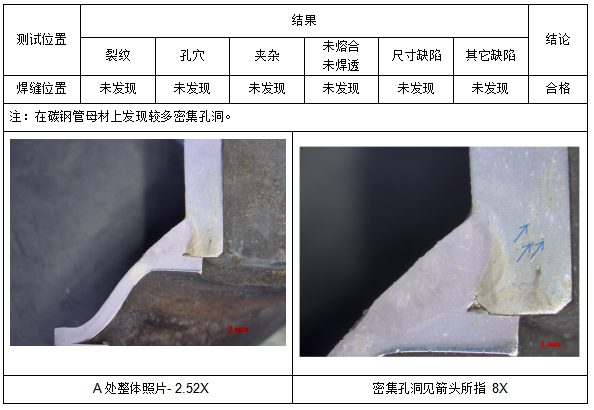

1.3对A处宏观金相检验 (沿A处管材中心位置切开)

测试方法: ISO 17639-2003

判定要求: ISO 5817-2018, B级

测试设备: 体式显微镜

测试结果 如下图

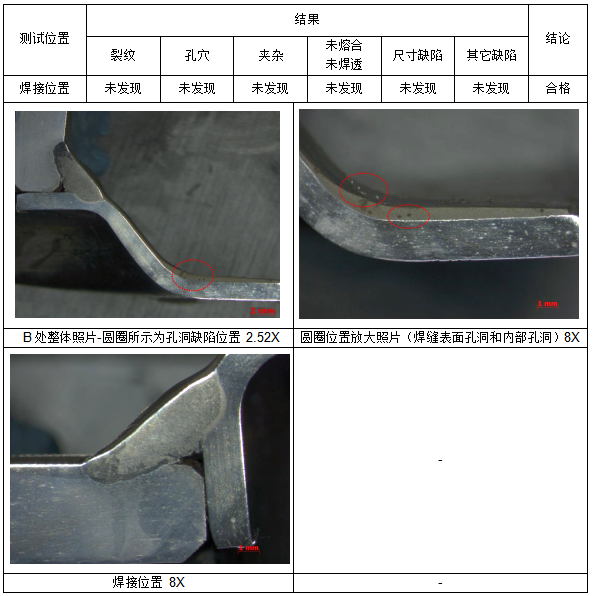

1.4对B处宏观金相检验 (在临近孔洞缺陷处,将样品线割切开,找孔洞缺陷走向和长度;未找到孔缺陷,

如下图- B处整体照片)

测试方法: ISO 17639-2003

判定要求: ISO 5817-2018, B级

测试设备: 体式显微镜

测试结果 如下图

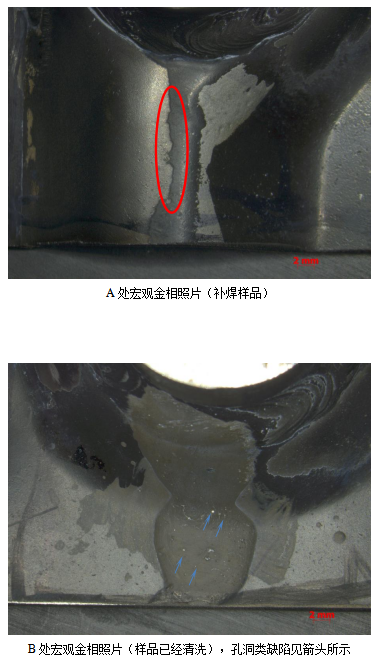

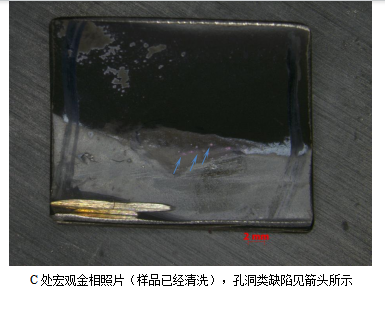

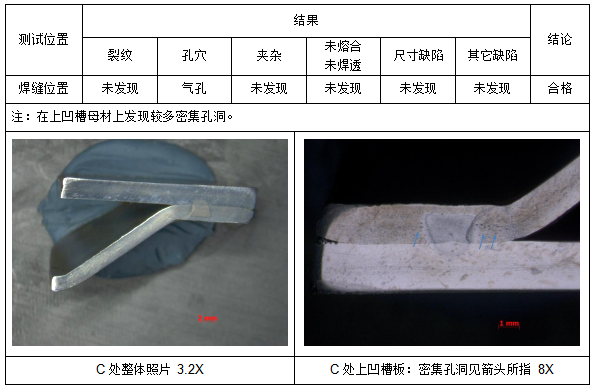

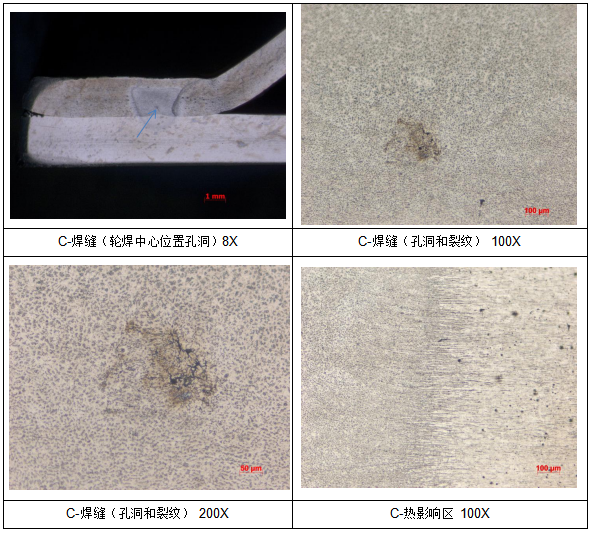

1.5对C处宏观金相检验 (在临近孔洞缺陷处,将样品线割切开,找孔洞缺陷走向和长度;在凹槽中心处发现密集孔洞缺陷,如下图- C处上凹槽板)

测试方法: ISO 17639-2003

判定要求: ISO 5817-2018, B级

测试设备: 体式显微镜

测试结果 如下图

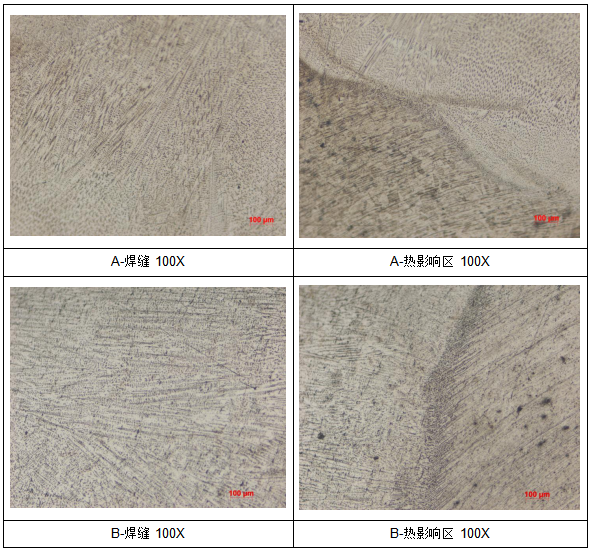

2、微观金相检验

对A、B和C处焊缝及热影响区进行微观检测,A和B未见发现有缺陷存在,C处焊缝中心位置有明显的孔洞及裂纹,详见下面图片。

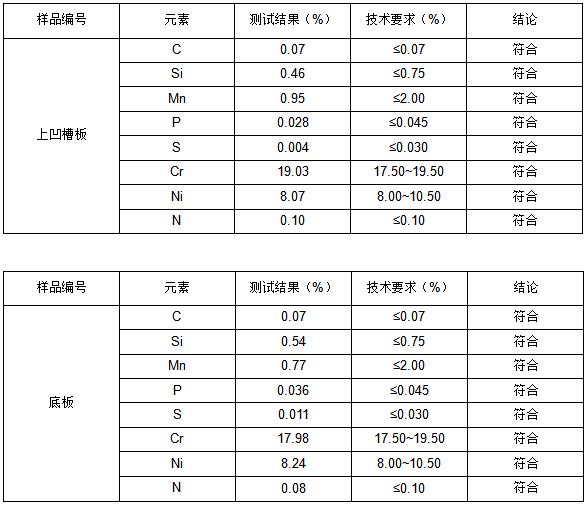

3、化学成分分析

不锈钢板的化学成分见下表,两块板材的化学成分均符合GB/T3280-2015中S30408要求:

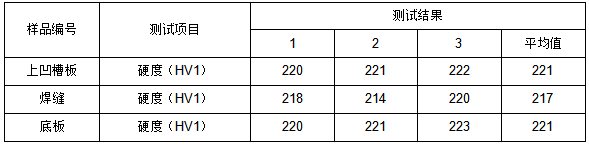

4、硬度检测

选取C处焊缝截面进行硬度检测,两块板及焊缝的硬度基本一致,检测结果见下表:

5、失效原因讨论分析

5.1 在检测热板C处时发现:上凹槽板有密集性孔洞,这些孔洞出现的原因应该是原材料中存在细小的颗粒碳化物(氮化物),上凹槽板进行挤压成形的过程中形成了细小孔洞,这种缺陷将导致上凹槽板局部的电位形成差异;工作过程中存在热油流动、高温等,在缺陷处形成原电池反应,导致细小孔洞长大、伸长、连接,最后穿透整个基材形成贯穿孔洞而漏油。

5.2 C处轮焊中心位置也发现了裂纹,此类缺陷也有可能随着工作时间的增加形成穿透性孔洞,导致漏油,应该尽量避免此类缺陷。

6、结论

6.1制作油路板(热板)的不锈钢化学成分是符合GB/T3280-2015的技术规格要求;

6.2金相显微组织检验时,在C处轮焊中心位置发现裂纹等缺陷;上凹槽板发现密集孔洞缺陷。

6.3 上凹槽板密集孔洞缺陷都有可能是导致油路板(热板)漏油的原因。

7.意见及建议

7.1上凹槽板密集孔洞类缺陷可通过降低加工成形凹槽速度或多次成形减轻或消除,也后续激光点焊弥补。

7.2 C处的轮焊中心位置裂纹缺陷可通过调整电流、时间等参数减缓或消除。